Цитаты

" Как богат растительный мир и как бедно мы его используем... "

| Глутамат натрия (MSG): история производства |

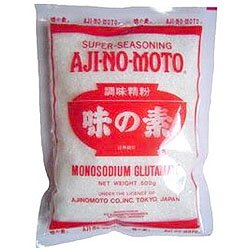

В 1907 году профессор Императорского Токийского университета Кикунаэ Икэда приступил к научному исследованию, целью которого являлась идентификация компонента «умами» в водорослях. В течение года профессору удалось выделить, очистить и идентифицировать основной компонент умами, и он довольно быстро получил патент на него. В 1909 году предприниматель Сэбуросуки Сузуки вместе с Икэдой начал промышленное производство l-глутамата мононатрия (в странах ЕС именуется как MSG, по международной классификации – пищевая добавка E621). Первый процесс промышленного производства заключался в методе извлечения MSG, при котором растительные белки смешивали с соляной кислотой, чтобы разрушить пептидные связи. Из этого исходного материала выделялся гидрохлорид L-глутаминовой кислоты, который затем очищался до уровня MSG, то есть до известных всем белых кристаллов глутамата натрия. В 1909 году предприниматель Сэбуросуки Сузуки вместе с Икэдой начал промышленное производство l-глутамата мононатрия (в странах ЕС именуется как MSG, по международной классификации – пищевая добавка E621). Первый процесс промышленного производства заключался в методе извлечения MSG, при котором растительные белки смешивали с соляной кислотой, чтобы разрушить пептидные связи. Из этого исходного материала выделялся гидрохлорид L-глутаминовой кислоты, который затем очищался до уровня MSG, то есть до известных всем белых кристаллов глутамата натрия.Первоначально производство MSG было ограничено из-за технических недостатков описанного метода, его трудоёмкости и большого количества побочных продуктов; более продуктивные способы появились лишь 1950-х годах. Один из них являлся прямым химическим синтезом, который использовался с 1962 до 1973 года. При данном способе исходным материалом являлся акрилонитрил, из которого в ходе определённых химических процессов выкристаллизовалась dl-глутаминовая кислота. Однако самым распространённым стал изобретённый в 1956 году метод прямого брожения. Преимущества метода брожения (сокращение издержек производства плюс меньшие затраты на экологичность) оказались настолько весомыми, что заставить всех поголовно производителей глутамата переключиться на брожение не составило труда. Сегодня общий объём производства MSG методом брожения оценивается 2 миллионами тонн в год (2 миллиарда килограмм в год). В то же время, будущий рост производства глутамата натрия, вероятно, потребует поиска новых технологий. ОТКРЫТИЕ ГЛУТАМАТА И НАЧАЛО ПРОИЗВОДСТВАВ 1907 году профессор Икэда Кикунаэ приступил к научно-исследовательским работам с целью идентифицировать находящееся в водорослях (Laminariaceae) вещество, придающее блюдам уникальный «бульонный» (или «мясной») вкус, повсеместно присутствовавший в блюдах японских заведений общественного питания, где давней традицией является употребление супов на водорослях. Его исследование было основано на гипотезе, что водоросли содержат одно или более веществ, формирующих вкус, который не может быть классифицирован как горький, кислый, соленый или сладкий (известные основные вкусы в то время). Он назвал этот предполагаемый пятый основной вкус «умами». В более широком плане Икэда надеялся, что в случае успеха результатам исследования можно было найти коммерческое применение в виде приправы, которая могла бы способствовать совершенствованию блюд японской кухни. В 1908 году он идентифицировал вкус умами в одной из составляющих водорослей – l-глутамате. Затем Икэда Кикунаэ подал заявку на патент производства новой приправы, состоящей главным образом из соли l-глутаминовой-кислоты. Через некоторое время Сэбуросуки Сузуки, известный предприниматель области химической и фармацевтической промышленности, в сотрудничестве с Икэдой занялся производством и продажей изобретённой приправы. В 1909 она была названа «адзиномото» («сущность вкуса») и была зарегистрирована как торговая марка. СПОСОБ ИЗВЛЕЧЕНИЯ: САМЫЙ ПЕРВЫЙ СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВАПроизводство глутамата натрияСтановление промышленного производства глутамата началось в декабре 1908 года. Это было первой попыткой произвести аминокислоты в промышленных объёмах, посему отсутствие какого-либо опыта сделало процесс весьма трудоёмким. Сам процесс состоял из 3 частей: извлечение, выделение, очистка. Этап извлечения Профессор Икэда предложил использовать в качестве сырья клейковину пшеницы, поскольку она имеет самое высокое содержание l-глутамина среди доступного в промышленном отношении сырья. После гидролиза белка l-глутамин превращался в l-глутаминовую кислоту; следует отметить, что полное глутаматное содержание (глутамат + глутамин) гидролизированной клейковины пшеницы составляет более 30 г на 100 г белка. Клейковина сначала отделялась от пшеничной муки посредством вымывания крахмала из теста. Полученная сырая клейковина помещалась в глиняные ёмкости (названные оригинальным термином «горшки для игры домёдзи»), смешивалась с соляной кислотой и подвергалась интенсивной тепловой обработке в течение 20 часов. К слову говоря, в процессе экспериментов было использовано великое множество емкостей, но именно старомодные «горшки домёдзи» оказались самыми стойкими к воздействию соляной кислоты в сочетании с высокой температурой. Полученный гидролизат белка затем подвергался фильтрованию, чтобы устранить чёрный осадок, позже названный перегноем, который получался вследствие реакции аминокислот с углеводами. Далее он снова помещался в глиняные горшки на 24 часа для концентрации. Ещё далее концентрат переливался в глиняный горшок, но уже на целый месяц, чтобы позволить соли гидрохлорида l-глутаминовой кислоты приобрести вид кристалла. Кристаллизация гидрохлорида l-глутаминовой-кислоты оказалась крайне эффективной для извлечения l-глутамата из гидролизата, поскольку она является единственной солью аминокислоты в гидролизате с очень низкой растворимостью по отношению к концентрированной соляной кислоте. Кроме того, сам полученный кристалл обладает очень высокой сопротивляемостью к растворению другими аминокислотами: молекулы l-глутаминовой кислоты образуют вдоль кристалла ось, связываясь α – аминопластами N-H-Cl и γ-карбоксионными цепочкоми связей водорода O-H-Cl. Структурно говоря, для других аминокислот трудно встроить в себя в эти кристаллы роста, который заставляет кристаллизацию обработать также процесс (частичной) очистки. Необычная кристаллическая структура также ограничивает степень, до которой другие составы в гидролизате клейковины (окраска агентов, других органических кислот) объединяются в растущие кристаллы, или так или иначе противодействуют процессу кристаллизации. Этим простым процессом кристаллизации l-глутамат мог таким образом восстанавливаться из гидролизата с большим процентом выработки и с улучшенной чистотой. Однако нужно отметить, что данный процесс был весьма опасен: можете представить себе, какое воздействие оказывали пары серной кислоты на рабочих, металлические конструкции и местную атмосферу. Этап выделения Кристаллы гидрохлорида l-глутаминовой-кислоты отделялись от жидкости при помощи фильтров и повторно растворялись в воде. Этот раствор снова профильтровывался, чтобы устранить перегной. PH-показатель (водородный показатель) затем регулировался до значения изоэлектрической точки l-глутаминовой-кислоты (pH 3.2) при помощи натрия или гидроокиси калия, и данный раствор оставлялся на одну неделю, чтобы позволить l-глутаминовой-кислоте кристаллизоваться. Этот шаг крайне увеличил чистоту кристаллов по следующей причине. В кристаллах l-глутаминовой-кислоты есть два многоморфа: метастабильный, гранулированный α-формы и устойчивый, тонкий, пластинчатый β-формы. α-форма растет быстрее β-формы в растворах, содержащих другие аминокислоты. И, растя в определенной цепочке соединений водорода, доминантный признак α-формы специально забирает молекулы l-глутаминовой-кислоты из l-α-аминокислоты и γ-остатков карбоксила. Поскольку водный раствор соли гидрохлорида l-глутаминовой-кислоты, созданной в ранней стадии производства (описанном выше) всё ещё содержало другие аминокислоты, α-форма глутаминовой кислоты являлась доминирующим кристаллом, сформированным в pH-показателе 3.2. Таким образом, улучшение чистоты вещества получалось благодаря тому, что выращенные кристаллы с α-формой не содержали других аминокислот. Этап очистки Кристаллы выделенной l-глутаминовой кислоты повторно растворялись в воде и помещались в покрытый кожухом эмалированный сосуд. Туда добавлялся бикарбонат натрия, чтобы привести pH-показатель до нейтрального уровня (для этого применялась лакмусовая бумага). Раствор глутамата мононатрия затем обесцвечивался путём добавления активированного угля и фильтрования. Профильтрованный раствор посредством нагрева концентрировался и охлаждался в эмалированом сосуде, вызывая ускоренное формирование кристаллов l-глутамата мононатрия. Сгустки кристаллов глутамата натрия измельчались в порошок и отделялись от остатков раствора на центрифуге. Полученный порошок высушивался, просеивался и упаковался уже как конечный продукт. В марте 1909 года была успешно произведена первая партия глутамата натрия (MSG), предназначенная для продажи. Это был порошок светло-коричневого цвета с чистотой примерно 85% (тогда как при росте в абсолютно чистом растворе глутамат представляет из себя ромбовидные прозрачные кристаллы, но из-за присутствия β-формы рост кристаллов чрезвычайно зависит от присутствия других аминокислот). При наличии других аминокислот (например, l-аланина), кристаллы глутамата вырастали небольшими, иногда чуть ли не в виде порошка. Но в последующие годы, благодаря развитию технологии очистки, удалось произвести глутамат в виде прозрачных кристаллов. РАЗВИТИЕ МЕТОДА ИЗВЛЕЧЕНИЯПроцесс производства Проблемы с начальным процессом гидролиза в значительной степени носили экологический характер из-за выброса вредных паров в атмосферу и коррозии. Чтобы преодолеть их, был применён сернокислый гидролиз. Однако этот метод потерпел неудачу из-за рацемизации аминокислот под воздействием высокой температуры в процессе нейтрализации. Таким образом, способ извлечения вновь возвратился к использованию соляной кислоты. Чтобы поднять продуктивность гидролиза, «горшки для игры домёдзи» заменили на гранитную камеру с эмалированными трубами для вывода пара. Наконец, в 1930-х годах проблема коррозии была полностью решена с помощью покрытого в нужных местах каучуком железного сосуда. Эта технология позволила выполнять гидролизу полностью герметичной ёмкости, без утечки хлороводорода в окружающую среду. «Каучуковая» технология первоначально была изобретена компанией «Аджиномото Ко.» (Токио, Япония) на основе идей Икэды, но частично использовались разработки немецких компаний. И хотя сернокислый гидролиз оказался неудачным, уроки, извлечённые из этого опыта, применялись в управлении производством, включая замеры pH-показателей во время нейтрализации и кристаллизации. Также для определения концентрации l-глутамата растворе применялись замеры оптического вращения. Новое сырье и эффективное использование побочных продуктов Логика ведения бизнеса неизбежно подсказывала, что большое количество побочного продукта нужно продавать. Так, крахмал, отделенный от клейковины пшеницы, продавался текстильным предприятиям. В 1935 году, чтобы избежать рисков неравномерного спроса на пшеничный крахмал, в производстве глутамата стал использоваться другой источник белка - обезжиренные хлопья сои. Обезжиренная соя давала куда большее разнообразие побочных продуктов: пищевое масло, спирт, жидкую приправу, удобрения. Параллельно с этим, в 1937 году была успешно проведена техническая оптимизация процесса извлечения. Однако, поскольку производство глутамата и спрос на него увеличились, возникла необходимость новых усилий, чтобы обеспечить гарантированные поставки сырья, успешные продажи побочных продуктов, а также решение проблем охраны окружающей среды. В Соединенных Штатах и Европе с 1920-х до 1950-х годов потребность сырья была удовлетворена ненужным промышленности продуктом сахарной свеклы – пироглютамовой кислотой (её подвергали гидролизу и получали l-глутаминовую-кислоту). Тем не менее, после Второй мировой войны становилось более и более ясно, что именно новые технологии должны будут обеспечить постоянно растущий спрос на глутамат натрия. МЕТОД ХИМИЧЕСКОГО СИНТЕЗАРазвитие технологий производства в 1950-х годах проходило в двух направлениях: химический синтез и брожение. В области химического синтеза внимание уделялось трём методам: два из них были совместными проектами индустрии и науки. Один, в котором в качестве сырья использовался акрилонитрил, был в конечном счёте и принят за основу, поскольку в Японии 1950-х годов производство полиакриловых волокон имело хорошие показатели, и акрилонитрил мог поставляться по ценам ниже, чем другие виды сырья. При данном способе синтетический газ (H2:CO; 2:1) пропускался через акрилонитрил, с целью получения к 4-оксибутило-нитрила («окси-процесс»). Затем добавлялся цианид аммония (полученный из аммиака, метана и воздуха), чтобы синтезировать 2-аминопентанодинитрила (реакция Стрекера). После этого динитрил гидролизировался едким натром (гидроокисью натрия) для получения dl-дисодиумного глутамата. PH-показатель раствора, необходимого для извлечения глутаминовой кислоты, регулировался серной кислотой. Также была отработана часть химического синтеза, отвечающая за раздельную кристаллизацию каждого оптического изомера. Химический синтез начал применяться в промышленных масштабах в 1961 году и завершился в 1973-м, при максимальном пике объёмов, достигающих 1200 тонн в месяц. МЕТОД БРОЖЕНИЯМетод брожения – это способ производства, при котором определенная аминокислота синтезируется в большом количестве при помощи селективной культуры микроорганизмов. Отобранный микроорганизм обогащается углеводами с аммиаком и выпускает l-форму аминокислоты в среду культуры. Клетки производят глутамат из двуоксиглютарата в процессе обратной фиксации аммиака, которая использует энзим дегидрогеназа глутамата, являющегося распространённым клеточным элементом. В 1956 году компании «Киова Хакко Когио» удалось изобрести бактерии, первую индустриальную технологию брожения для l-глутамата. О бактерии, вырабатывающей l-глутамат, впервые было сообщено в 1957 году. С этого времени открыто множество бактерий, активно выделяющих глутамат, среди них – Corynebacterium glutamicum, Brevibacterium lactofermentum и Brevibacterium flavum. Однако любопытно, что сейчас, несмотря большие успехи в разработке различных методов брожения, механизм столь необычной продуктивности в выработке глутамата этими микроорганизмами так и не изучен. В целом, промышленное производство глутамата натрия (MSG) при помощи технологии брожения непрерывно улучшается с точки зрения процента переработки сахара в глутамат и в скорости ферментации. Брожение позволяет выделять l-глутамат проще других способов, поскольку клетки производят влияющий на это l-изомер. Для повышения чистоты MSG изобретён новый метод очистки кристаллов l-глутаминовой кислоты, использующий перекристаллизацию β-формы и последующее преобразование вещества в химически чистый глутамат. Кроме того, исходный раствор для производства кристаллов после их выделения концентрируют и используют в качестве жидкого удобрения (после балансировки pH аммиаком). Таким образом, изобретение ферментации резко усовершенствовало технологии производства глутамата натрия и позволило производителям удовлетворять возросший спрос на продукт. ПЕРСПЕКТИВЫ ПРОИЗВОДСТВА ГЛУТАМАТА НАТРИЯВ 2007 году мировой объём производства глутамата натрия оценивался примерно в 2 миллиона тонн с ростом около 3% в год, особенно в развивающихся странах. Совершенно очевидно, что профессор Кикунаэ Икэда правильно оценил потребность людей в неизвестном до него вкусе умами, а затем наладил его производство из водорослей. Теперь, спустя столетие после его открытия, вполне уместно обсуждать экологический эффект данной области производства (в частности, использование сырья и производство побочных продуктов) и пытаться смотреть на это в свете сегодняшних общих экологических проблем. Остаётся надеяться, что глутаматная промышленность продолжит так же, как и раньше, грамотно отвечать на экологические вызовы современной жизни. Попытка максимально встроить производство глутамата натрия в сельскохозяйственный биоцикл может стать одним из таких ответов. Источник: Глутамат натрия (MSG) – история производства Дополнительные материалы: О вреде глютамата натрия |